Självsmörjande material för sammansatt metall är avancerade tekniska material utformade för att minska friktion och slitage utan att förlita sig på yttre flytande smörjmedel som olja eller fett. Dessa material är viktiga i applikationer där underhåll är svåra, driftsförhållandena är extrema (hög temperatur, vakuum eller frätande miljöer), eller där föroreningar från traditionella smörjmedel måste undvikas. Självsmörjande funktionen uppnås genom en noggrant konstruerad kombination av material. Nedan visas de primära komponenterna och material som används i kompositmetallens självsmörjande system, presenterade i ett strukturerat, punkt-för-punkt-format.

1. Metallisk matris (basmaterial)

Den metalliska matrisen ger mekanisk styrka, bärande kapacitet, värmeledningsförmåga och strukturell integritet. Vanliga matrismaterial inkluderar:

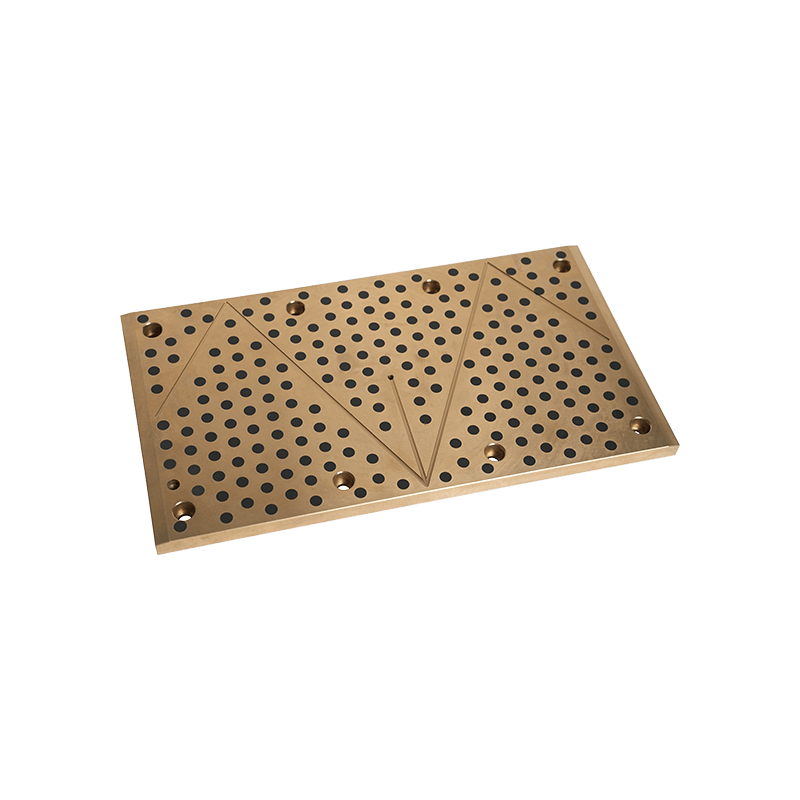

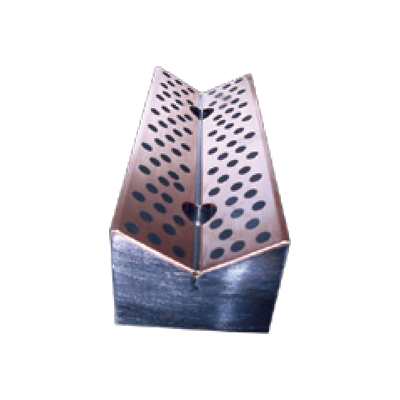

Bronze (Cu-SN-legeringar): mest använda på grund av dess utmärkta slitmotstånd, god bearbetbarhet och förmåga att behålla fasta smörjmedel. Porös brons används ofta som ett ställning för infiltrerande smörjmedel.

Stål (kol eller rostfritt stål): Används i högstyrka applikationer. Stålbaserade kompositer är ofta belagda eller impregnerade med smörjmedel.

Koppar- och kopparlegeringar: Erbjud hög termisk och elektrisk konduktivitet, lämplig för elektriska glidkontakter.

Aluminiumlegeringar: Lätt och korrosionsbeständig, som används i flyg- och bilapplikationer där viktminskningen är kritisk.

Järnbaserade legeringar: kostnadseffektiva och starka, ofta används i industribussningar och lager.

Matrisen tillverkas vanligtvis med pulvermetallurgtekniker - blandning av metallpulver, komprimerar dem under tryck och sintring vid höga temperaturer för att bilda en porös eller tät struktur.

2. Fasta smörjmedel (primär friktionsminskande medel)

Dessa är inbäddade i den metalliska matrisen och släpps gradvis till ytan under drift, och bildar en låg-skjuvfilm som minskar friktionen. Viktiga fasta smörjmedel inkluderar:

Grafit: Ett kolbaserat smörjmedel som är effektiv i oxidationsmiljöer och vid förhöjda temperaturer (upp till 400 ° C i luften). Det fungerar bra under fuktiga förhållanden där vattenånga hjälper till att bilda smörjfilmer. Används ofta i koppar- eller järnbaserade kompositer.

Molybden Disulfide (MOS₂): Känd för sin lamellära kristallstruktur ger MOS₂ utmärkt smörjning under höga belastningar och i vakuum eller torra miljöer. Den är stabil upp till 350 ° C i luften och används ofta inom flyg- och försvarsapplikationer.

Polytetrafluoroetylen (PTFE): En syntetisk fluoropolymer med en av de lägsta friktionskoefficienterna. Den är mjuk och effektiv vid låga till måttliga temperaturer (upp till 260 ° C). PTFE blandas ofta med andra smörjmedel för att förbättra prestandan.

Tungsten disulfide (WS₂): Liknar MOS₂ men med högre termisk stabilitet och bättre prestanda under extrema förhållanden. Mindre vanligt på grund av högre kostnad.

Hexagonal bornitrid (H-BN): Känd som "vit grafit", den ger smörjning vid höga temperaturer och i inerta miljöer.

Dessa smörjmedel sprids i hela matrisen under tillverkningen och exponeras gradvis när ytan bär, vilket säkerställer långvarig smörjning.

3. Tillsatser och legeringselement

För att förbättra prestanda införlivas ytterligare material i kompositen:

Lead (PB): Historiskt används för dess mjukhet, inbäddningsförmåga och förmåga att bilda en smörjfilm. På grund av miljö- och hälsoproblem (ROHS-överensstämmelse) föredras emellertid blyfria alternativ.

Tin (SN): förbättrar korrosionsbeständighet och kompatibilitet med axelmaterial. Ofta läggs till bronslegeringar.

Zink (Zn) och nickel (Ni): Förbättra styrka och korrosionsbeständighet i järnbaserade kompositer.

Kiselkarbid (SIC) eller aluminiumoxid (Al₂o₃): Keramiska förstärkningar som ökar hårdhet, slitstyrka och termisk stabilitet, särskilt i högbelastningstillämpningar.

4. Tillverkningsmetoder som påverkar materialkomposition

Produktionsmetoden påverkar den slutliga materialstrukturen och prestandan:

Pulvermetallurgi: Den vanligaste metoden. Metallpulver blandas med fasta smörjmedel och tillsatser, pressas i form och sintras. Detta skapar en enhetlig fördelning av smörjmedel inom en porös eller tät metallstruktur.

Infiltration: Porösa metallförformar (t.ex. sintrad brons) infiltreras med smälta smörjmedel eller lågsmältpunktslegeringar (t.ex. blyledning) för att fylla porerna och förbättra smörjning.

Plasmasprutning eller termisk sprutning: Används för att avsätta självsmörjande beläggningar på metallytor, kombinera metaller och smörjmedel i skiktade strukturer.

Tillsatstillverkning (3D -tryckning): Emerging Technique som möjliggör exakt kontroll över materialfördelning och komplexa geometrier.

5. Ansökningar och prestationsfördelar

Kompositmetallens självsmörjande material används i:

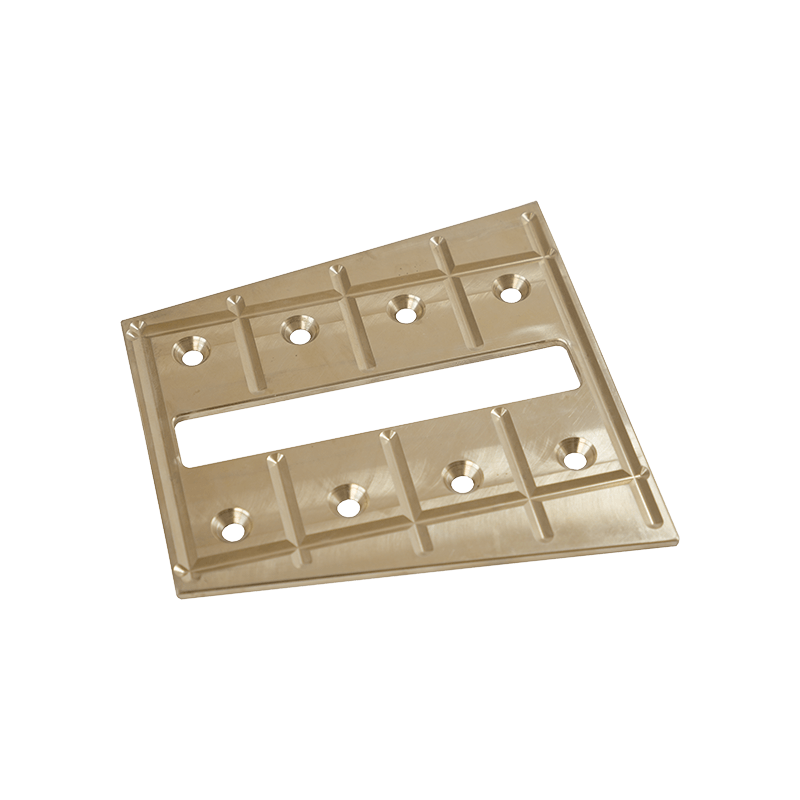

Lager och bussningar i bilmotorer och växellåda

Glidande komponenter i konstruktion och jordbruksmaskiner

Aerospace -mekanismer (t.ex. landningsutrustning, kontrollsystem)

Industriell automatisering och robotik

Marin- och offshore -utrustning utsatt för fukt och salt

Fördelar inkluderar:

Minskat underhåll och driftstopp

Drift i extrema temperaturer och miljöer

Motstånd mot föroreningar och tätningsfrågor

Långt livslängd under kontinuerliga glidförhållanden

Självsmörjande material för sammansatt metall är komplexa system som kombinerar en stark metallmatris (brons, stål, koppar, etc.), fasta smörjmedel (grafit, MOS₂, PTFE) och prestationsförbättrande tillsatser. Genom avancerad tillverkning levererar dessa material tillförlitlig, underhållsfri drift i krävande applikationer. När branscher rör sig mot grönare, effektivare teknik, fortsätter utvecklingen av blyfria, högpresterande kompositer att växa, vilket säkerställer deras kritiska roll i modern maskinteknik.

+0086-513-88690066

+0086-513-88690066