Slitmotståndet och livslängden för självsmörjande skrapager är dess kärnprestandaindikatorer, som direkt påverkar utrustningen och underhållskostnaderna för utrustningen. Följande analyserar prestandan för dess slitmotstånd och livslängd i detalj från aspekterna av materiella egenskaper, arbetsprinciper, påverkar faktorer och faktiska prestationer:

Slitmotståndsprestanda

Materiella egenskaper bestämmer slitmotstånd

Metallmatris och kompositmaterial

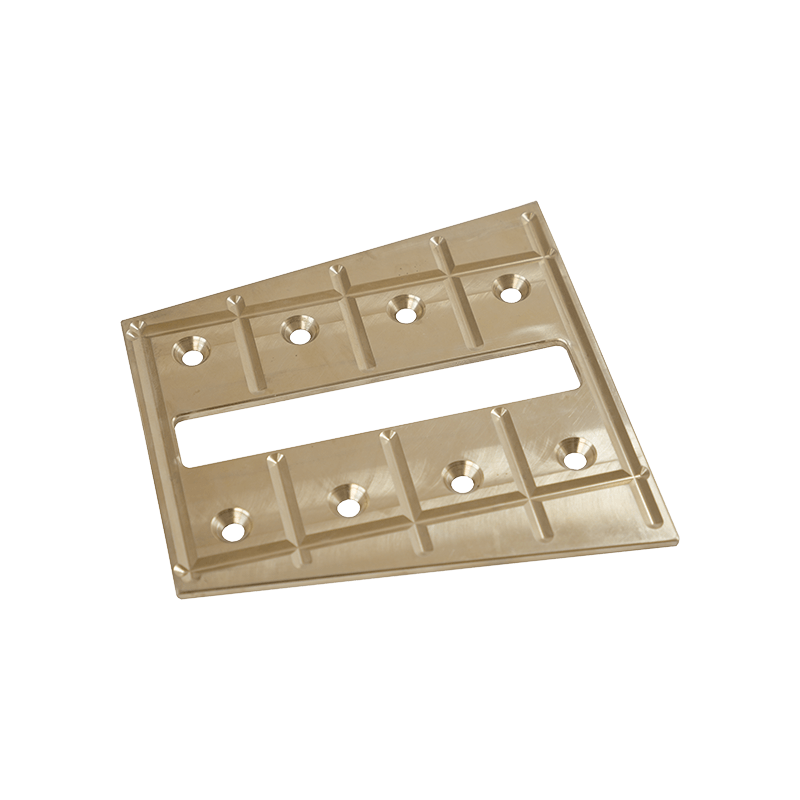

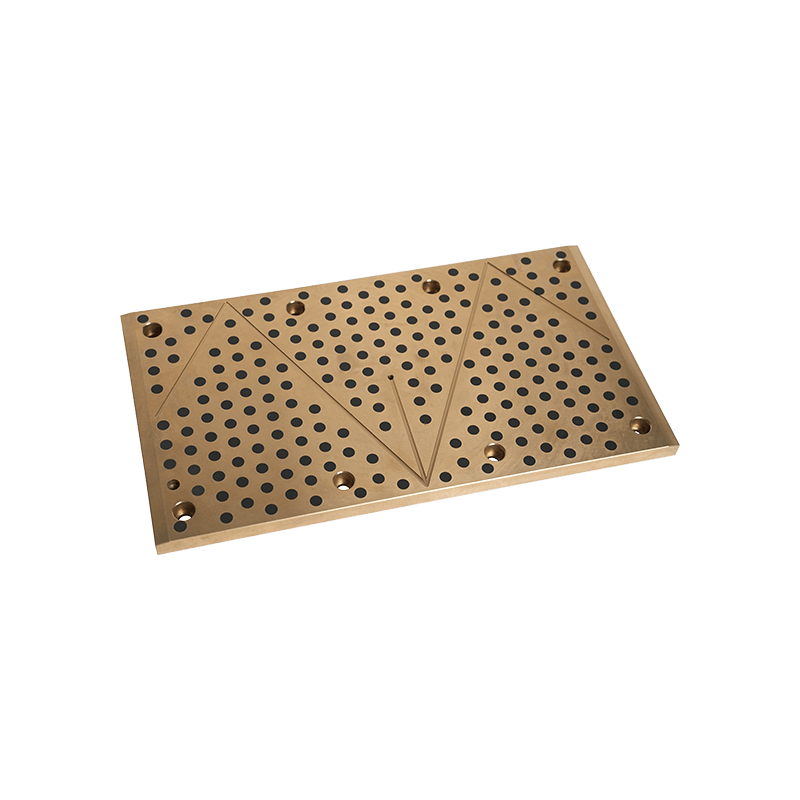

Självsmörjande skrapager består vanligtvis av metallsubstrat (såsom koppar, stål eller aluminiumlegeringar) och inbäddade självsmörjande material (såsom grafit, PTFE, Nylon eller MOS₂). Dessa material har utmärkt friktionsmotstånd:

Grafit: Ger god torrfriktionsmörjningskapacitet och är lämplig för driftsförhållanden med hög temperatur eller låg hastighet.

PTFE (polytetrafluoroetylen): har extremt låg friktionskoefficient och utmärkt kemisk stabilitet, lämplig för hög luftfuktighet eller frätande miljöer.

Nylon: Den har både slitmotstånd och seghet, lämplig för applikationsscenarier med medelstora och låga belastningar.

Jämnt distribuerade smörjmaterial

Det självsmörjande materialet är inbäddat i lagerytan i partiklar eller beläggningar, vilket gradvis släpper smörjkomponenterna under rörelse, vilket minskar friktion och slitage.

Fördelar med låg friktionskoefficient

Friktionskoefficienten för självsmörjande skrapager är vanligtvis mellan 0,03 och 0,2, vilket är mycket lägre än för konventionella rullande eller skjutlager. Den låga friktionskoefficienten minskar inte bara energiförlust, utan minskar också avsevärt ytan.

Anpassa sig till olika arbetsförhållanden

Slitmotståndet hos självsmörjande skrapager är utmärkt i torr, fuktig, hög temperatur eller frätande miljöer. Till exempel:

I miljöer med hög luftfuktighet kan PTFE -material upprätthålla stabila smörjegenskaper.

I miljöer med hög temperatur kan grafitmaterial kontinuerligt ge smörjning.

Service Life Performance

Långa livsdesign

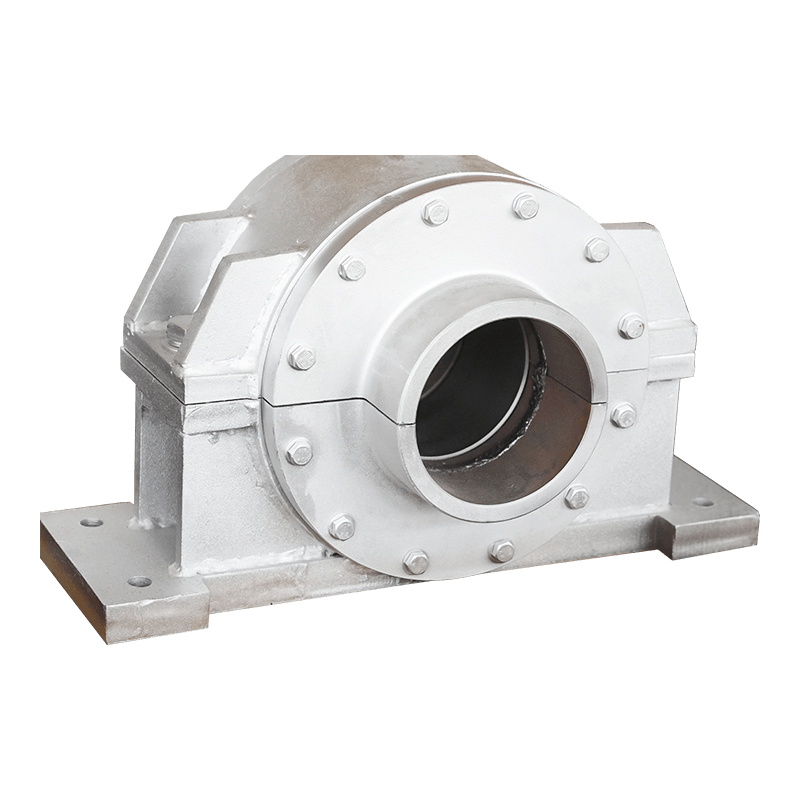

Självsmörjande skrapager är utformat för att göra det möjligt att köra under lång tid utan behov av yttre smörjmedel. Genom att minska friktionen och förhindra torr slipning varar det vanligtvis längre än traditionella lager.

Under normala driftsförhållanden kan högkvalitativa självsmörjande skrapager i flera år eller till och med längre, och det specifika livet beror på belastning, hastighet och miljöförhållanden.

Faktorer som påverkar livslängden

Ladda:

Höga belastningar kommer att påskynda slitage på lagerytan och förkorta livslängden. Därför är det viktigt att välja rätt bärkapacitet.

hastighet:

Höghastighetsdrift kan leda till ökad friktionsvärme, vilket kan minska smörjmaterialets effektivitet. Lämpliga material och design måste väljas efter hastigheten.

Miljöförhållanden:

Frätande media, damm eller höga temperaturer kan påskynda lagens åldrande och slitage. I kemiska växter eller marina miljöer måste till exempel material med stark korrosionsbeständighet väljas.

Installationsnoggrannhet:

Felaktig installation kan leda till att lager laddas eller stressas och därmed förkortar livslängden.

Prestanda i praktiska tillämpningar

Industriell transportutrustning:

I skraptransportörer eller kedjedrivsystem kan själv smörjade skrapalager vanligtvis tåla medelstora belastningar och medelhastigheter, med livslängd upp till tiotusentals timmar.

Livsmedelsförädlingsindustrin:

På grund av efterlevnad av livsmedelssäkerhetsstandarder (såsom FDA-certifiering) presterar själv smörjade skrapager bra i livsmedelsförädlingsutrustning utan ofta ersättning.

Jordbruksmaskiner:

I miljöer med hög damm gör det möjligt för tätningsdesign och självsmörjande egenskaper hos det självsmörjande skrapatlagret att fungera stabilt under lång tid.

Metoder för att förbättra slitmotstånd och förlänga livslängden

Optimera materialval

Välj lämplig materialkombination enligt de specifika arbetsförhållandena. Till exempel:

Hög belastningsscenario: Välj ett sammansatt material som innehåller MOS₂ eller grafit.

Hög luftfuktighetsscenario: Välj PTFE eller nylonmaterial.

Förbättrad design

Öka tjockleken på lagret eller anta en flerskiktsstruktur för att förbättra bärande kapacitet och slitmotstånd.

Att lägga till slitstödda beläggningar (såsom hård oxid eller keramisk beläggning) till lagerytan förbättrar ytterligare slitmotstånd.

Regelbunden inspektion och underhåll

Kontrollera regelbundet slandtillståndet på lagren och rengör ytdammet eller föroreningarna i tid.

Under extrema driftsförhållanden kan externa smörjmedel på lämpligt sätt kompletteras för att förlänga livslängden.

Optimera driftsförhållandena

Kontrollbelastning och hastighet för att undvika överbelastning.

Förbättra tätningsprestanda för utrustningen och minska externa föroreningar som kommer in i lagret.

Genom vetenskapligt urval och användning kan självsmörjande skrapalager avsevärt förbättra utrustningens tillförlitlighet och ekonomalitet.

+0086-513-88690066

+0086-513-88690066